Từ ý tưởng đến hiện thực: Giải pháp tự động hóa lắp ráp cụm tản nhiệt cho đối tác Âu Mỹ

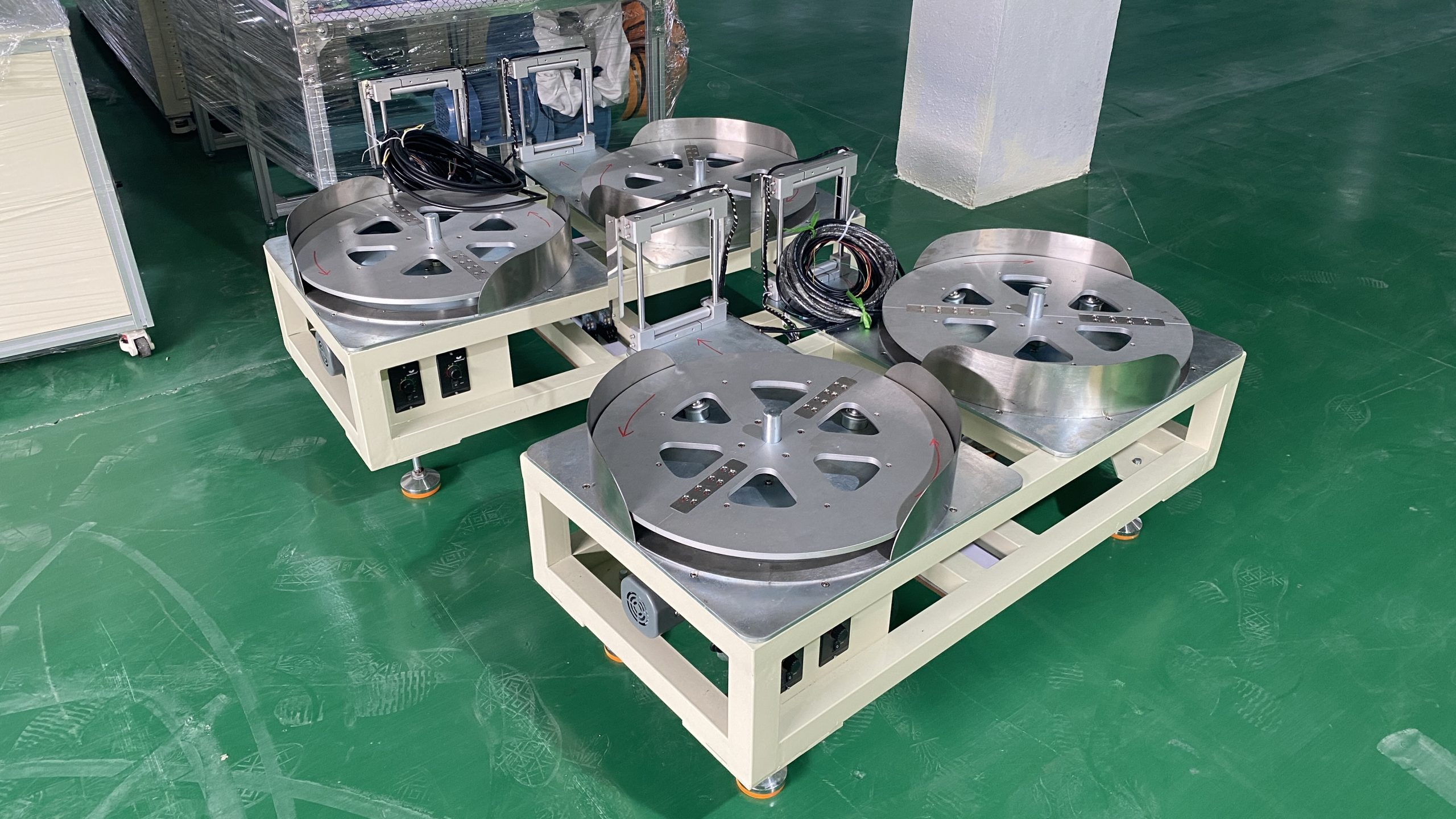

Chúng tôi vui mừng thông báo về việc hoàn thành thành công dự án chế tạo và bàn giao bốn máy tự động lắp ráp cụm tản nhiệt cho một doanh nghiệp hàng đầu đến từ Âu Mỹ. Dự án này không chỉ đánh dấu một cột mốc quan trọng trong năng lực của chúng tôi mà còn là minh chứng rõ ràng nhất cho khả năng biến các yêu cầu kỹ thuật phức tạp thành những giải pháp tự động hóa thực tiễn, hiệu quả cao.

Thách thức của tự động hóa phi tiêu chuẩn

Trong bối cảnh sản xuất hiện đại, nhu cầu về máy tự động hóa phi tiêu chuẩn ngày càng tăng. Các doanh nghiệp thường đối mặt với những quy trình lắp ráp độc đáo, yêu cầu độ chính xác cao và cần tối ưu hóa năng suất mà các giải pháp sẵn có trên thị trường không thể đáp ứng. Đây chính là lúc năng lực thiết kế và chế tạo máy tùy chỉnh của chúng tôi phát huy tối đa.

Với dự án lắp ráp cụm tản nhiệt, chúng tôi đã đối mặt với những thách thức đặc thù về:

Độ chính xác: Đảm bảo từng chi tiết trong cụm tản nhiệt được lắp ráp với độ dung sai cực nhỏ, ảnh hưởng trực tiếp đến hiệu suất làm mát của sản phẩm cuối cùng.

Tốc độ: Tối ưu hóa chu trình lắp ráp để đạt được sản lượng cao, đáp ứng nhu cầu sản xuất liên tục của khách hàng.

Độ tin cậy: Thiết kế máy có khả năng hoạt động ổn định, bền bỉ trong môi trường công nghiệp, giảm thiểu thời gian dừng máy và chi phí bảo trì.

Khả năng thích ứng: Đảm bảo hệ thống có thể dễ dàng điều chỉnh nếu có thay đổi nhỏ trong thiết kế sản phẩm hoặc quy trình lắp ráp.

Giải pháp của chúng tôi: Công nghệ tiên tiến và kinh nghiệm chuyên sâu

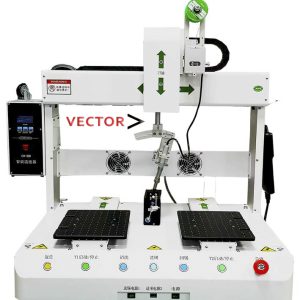

Chúng tôi đã áp dụng các công nghệ điều khiển và cơ khí tiên tiến nhất, kết hợp với kinh nghiệm lâu năm trong lĩnh vực tự động hóa để phát triển những cỗ máy lắp ráp cụm tản nhiệt hoàn toàn tự động này. Mỗi máy được thiết kế tối ưu để thực hiện một loạt các thao tác từ cấp phôi, định vị, lắp ráp các chi tiết nhỏ, đến kiểm tra chất lượng sản phẩm cuối cùng, đảm bảo mọi cụm tản nhiệt được xuất xưởng đều đạt tiêu chuẩn cao nhất.

Dự án này là minh chứng cho:

Năng lực thiết kế cơ khí chính xác: Tạo ra các cơ cấu chuyển động mượt mà, chính xác cao.

Khả năng tích hợp hệ thống điều khiển thông minh: Sử dụng PLC, HMI, encoder và robot để vận hành tự động, linh hoạt.

Sự thấu hiểu quy trình sản xuất: Từ đó đưa ra giải pháp tối ưu nhất cho từng bước lắp ráp.

Giá trị mang lại cho khách hàng

Với 4 máy tự động lắp ráp cụm tản nhiệt này, đối tác Âu Mỹ của chúng tôi đã đạt được những lợi ích vượt trội:

Tăng cường năng suất: Giảm đáng kể thời gian chu trình lắp ráp, tăng sản lượng đầu ra.

Cải thiện chất lượng sản phẩm: Đảm bảo độ đồng nhất và chính xác cao cho mọi cụm tản nhiệt.

Giảm thiểu chi phí nhân công và sai sót: Tự động hóa giúp loại bỏ những thao tác lặp lại và giảm thiểu rủi ro lỗi do con người.

Nâng cao năng lực cạnh tranh: Khách hàng có thể tập trung vào các hoạt động giá trị gia tăng khác.

Bạn đang tìm kiếm giải pháp tự động hóa phi tiêu chuẩn?

Nếu doanh nghiệp của bạn đang đối mặt với những thách thức tương tự trong quá trình sản xuất, đòi hỏi các giải pháp tự động hóa tùy chỉnh để tối ưu hóa quy trình, tăng cường chất lượng và giảm chi phí, đừng ngần ngại liên hệ với chúng tôi.

Chúng tôi chuyên về thiết kế và chế tạo máy tự động hóa phi tiêu chuẩn, đáp ứng mọi yêu cầu riêng biệt từ các ngành công nghiệp khác nhau. Hãy để chúng tôi biến những ý tưởng phức tạp của bạn thành các hệ thống tự động hóa hiệu quả, mang lại giá trị thực sự cho doanh nghiệp của bạn.

Liên hệ với chúng tôi ngay hôm nay để nhận được tư vấn chuyên sâu về giải pháp tự động hóa phù hợp nhất!

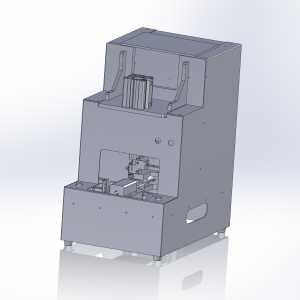

Đây là máy lắp ráp ống cao su tự động, được thiết kế chuyên dụng cho việc sản xuất linh kiện của hệ thống tản nhiệt lỏng. Máy vận hành theo một quy trình hoàn toàn khép kín và được kiểm soát chặt chẽ, bắt đầu từ khâu nạp nguyên liệu thô đến khi hoàn thành sản phẩm và lưu trữ dữ liệu.

Quy trình bắt đầu bằng việc tự động cấp ống cao su từ cuộn và cắt chính xác theo chiều dài đã được lập trình với dung sai cực thấp. Trước khi lắp ráp, đầu ống được bôi trơn bằng dung dịch chỉ định với liều lượng được kiểm soát chính xác. Cuối cùng, ống được ép vào đầu nối với lực và độ sâu được kiểm soát chặt chẽ để đảm bảo chất lượng mối ghép hoàn hảo.

Toàn bộ dữ liệu của quá trình (lực ép, độ sâu,…) của từng sản phẩm đều được theo dõi, hiển thị và tích hợp trực tiếp vào Hệ thống Điều hành Sản xuất (MES) của nhà máy, cho phép truy xuất nguồn gốc và quản lý chất lượng toàn diện.

Các tính năng chính:

Cấp phôi tự động: Hệ thống cấp ống cao su tự động từ cuộn (Roll-Fed).

Cắt chính xác: Tự động cắt ống theo chiều dài lập trình với độ chính xác cao.

Bôi trơn tự động: Bôi trơn đầu ống với liều lượng dung dịch được kiểm soát chính xác.

Kiểm soát lắp ráp: Lực ép và độ sâu lắp ráp được lập trình và kiểm soát chặt chẽ.

Tích hợp dữ liệu: Theo dõi và lưu trữ toàn bộ thông số quá trình của từng sản phẩm lên hệ thống MES.

This is an automatic rubber hose assembly machine, specifically designed for manufacturing components for liquid cooling systems. The machine operates via a fully closed-loop and tightly controlled process, from raw material feeding to the finished product and data logging.

The process begins by automatically feeding the rubber hose from a roll and precisely cutting it to a programmed length with tight tolerances. Prior to assembly, the hose end is lubricated with a precisely metered amount of a specified fluid. Finally, the hose is inserted into the fitting with tightly controlled force and depth to ensure a perfect and reliable connection.

All process parameters (insertion force, depth, etc.) for each assembly are monitored, displayed, and fully integrated with the factory’s Manufacturing Execution System (MES), allowing for comprehensive quality control and product traceability.

Key Features:

Automatic Feeding: Roll-fed system for automatic hose feeding.

Precision Cutting: Automatically cuts the hose to a programmed length with high accuracy.

Automated Lubrication: Lubricates the hose end with a precisely metered dosage of fluid.

Controlled Assembly: Features programmable and tightly controlled insertion force and depth.

Data Integration: Monitors and logs all process parameters for each unit to the MES system.